通过重植锡球修复损坏的笔记本电脑显卡

一般来说,碰到这样的涉及到芯片级维修的操作,只能交由专业的售后部门或者维修店进行。但很多显卡问题都是在过保后才出现,如果按常规思路去各个厂商售后部门进行维修,一般情况下都是更换主板,需要花费1000元~2000元不等,价格不菲。如果去第三方维修店,可以选择比较便宜的维修方式,例如做芯片的BGA维修,一般需要花费300元~500元。虽然这种方式便宜很多,但是维修店往往只提供一个月的保修期限,并且可靠度依据维修人员的技术水平而定,过一两个月后再出现同样的问题并不是没有可能。

那么,还有没有其它的解决方案呢?答案是肯定的,那就是自己动手维修显卡。现在的笔记本电脑主板,自检功能比以前强大得多,短路了一般都会阻止通电,而且显卡芯片的封装更好了,所以不必过于担心操作失误造成短路或者受热击穿。同时由于要符合RoHS规范,2006年后大多数笔记本电脑的主板都用的是高熔点的无铅焊锡,所以,我们可以取巧用低熔点的有铅焊锡,就更容易在不损坏主板的情况下焊接成功。因此只要有一定的动手能力,搞清楚显卡故障的原因,再配合一套合用的工具,就可以完成芯片级维修。虽然没有专业芯片级维修站那里方便快捷、安全可靠,但是如果严格依据科学原理并结合实际情况总结出合适的方法,用廉价的工具达到专业芯片级维修站维修的效果也绝非痴人说梦。

动手前的理论准备

我们首先要弄清楚什么是BGA。BGA(Ball Grid Array)即球状引脚栅格阵列封装技术,可以说是目前笔记本电脑上CPU、主板南/北桥芯片等高密度、高性能、多引脚封装的佳选择。由于在封装的底部,引脚都成球状并排列成一个类似于格子的图案,由此命名为BGA。

BGA封装具有以下特点:

1.I/O引脚数虽然增多,但引脚之间的距离远大于QFP封装方式,提高了成品率;

2.虽然BGA的功耗增加,但由于采用的是可控塌陷芯片法焊接,从而可以改善电热性能;

3.信号传输延迟小,适应频率大大提高;

4.组装可用共面焊接,可靠性大大提高。

常见的BGA返修出现的问题:

1.焊接温度不正确,过低会虚焊,过高会连焊、短路甚至烧坏IC、芯片等重要原件;

2.焊接温度的曲线不正确,容易发生虚焊,锡球变脆等导致长期可靠性不高的结果;

3.热风焊接的话,有可能会损坏主板周围的元件,导致故障面扩大;

4.主板上的微小电容电阻等元件受热脱落,导致主板电路不完整故障面扩大。

BGA封装为芯片设计的小型化作出了突出的贡献,但是这种封装方式也为更换芯片带来了难度。因为芯片是直接用锡球焊接在PCB板上,不能插拔,而且由于引脚在芯片底部,因此不能直接焊接,也不容易检查是否焊接成功。大型的BGA返修基地,用的都是价值几万元甚至几十万元的大型设备,普通用户采用当然不现实,笔者要介绍的是一种更简单易操作的方法:用热风枪。不过在此之前,我们有必要先了解锡球焊接的相关知识。(感兴趣的朋友不妨参考专业资料《回流焊曲线讲解》,了解一下大型BGA返修台的工作原理,对我们手动BGA很有参考意义。)

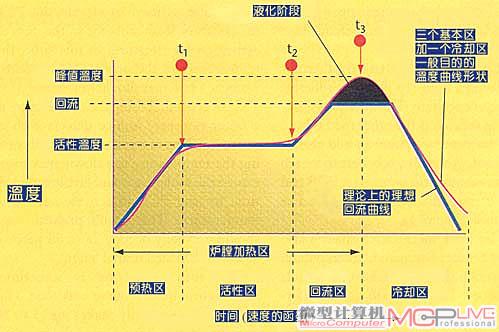

理想的曲线(图1)由四个区间组成,前面三个加热、后一个冷却,大多数锡膏都能用四个基本温区成功回流:

预热区:也叫斜坡区,用来将PCB的温度从周围环境温度提升到所须的活性温度。在该区,温度以不超过每秒2℃~5℃速度连续上升,温度升得太快会引起某些缺陷,如陶瓷电容的细微裂纹,而温度上升太慢,锡膏会感温过度,没有足够的时间使PCB达到活性温度。预热区一般占整个加热通道长度的25%~33%。

活性区:即干燥或浸湿区,这个区一般占加热通道的33%~50%,有两个功用,一是让PCB在相对稳定的温度下感温,允许不同质量的元件在温度上同质,减少它们的相对温差。二是允许助焊剂活性化,挥发性的物质从锡膏中挥发。一般普遍的活性温度范围是120℃~150℃。

回流区:也叫做峰值区或后升温区。这个区的作用是将PCB装配的温度从活性温度提高到所推荐的峰值温度。活性温度总是比合金的熔点温度低一点,而峰值温度总是在熔点上。典型的峰值温度范围是205℃~230°C,这个区的温度设定太高会使其温升速率超过每秒2℃~5℃,或高于推荐的温度,可能由此引起PCB的过分卷曲、脱层或烧损,并损害元件的完整性。

冷却区:理想的冷却区曲线应该是和回流区曲线成镜像关系(函数曲线成对称关系)。越是靠近这种镜像关系,焊点达到固态的结构越紧密,得到焊接点的质量越高,结合完整性越好。

一般来说,锡球(锡膏)回流焊接分为五个阶段:

1.首先,用于达到所需粘度和丝印性能的溶剂开始蒸发,此时温度上升必须慢(大约每秒3℃),以限制沸腾和飞溅,并防止形成小锡珠。另外,一些元部件对内部应力比较敏感,如果元件外部温度上升太快,会造成断裂;

2.助焊剂活跃,化学清洗行动开始,水溶性助焊剂和免洗型助焊剂都会发生同样的清洗行动,只不过温度稍微不同,其作用在于将金属氧化物和某些污染物从即将结合的金属和焊锡颗粒上清除;

3.温度继续上升,焊锡颗粒首先单独熔化,并开始液化和表面吸锡的“灯草”过程,在所有可能的表面上覆盖,并开始形成锡焊点;

4.这个阶段为重要,当单个的焊锡颗粒全部熔化后,结合一起形成液态锡,这时表面张力作用开始形成焊脚表面,如果元件引脚与PCB焊盘的间隙超过4mil(长度单位,1mil=0.0254mm),则极可能由于表面张力使引脚和焊盘分开,即造成锡点开路;

5.冷却阶段,如果冷却快,锡点强度会稍微大一点,但不可以太快而引起元件内部的温度应力。

从这五个阶段的要求来看,在焊接锡球的时候,不仅要保证温度正确,而且要使温度的变化过程也正确。虽然DIY用户基本没有可编程控制的温度输出设备,但是,可以通过控制热风枪的温度或调整热风枪和显卡芯片的距离,来尽量满足不断变化的时间和温度的需求。